Visit Cason at K 2025

HALL 3 STAND 3C97

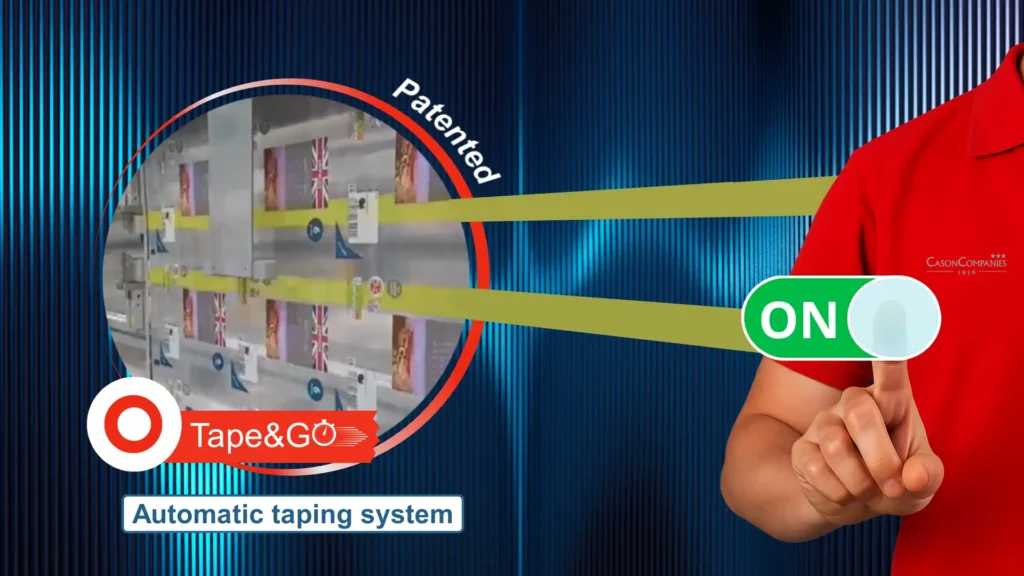

Discover the innovative solution patented by Cason for the double turret slitter rewinders

“Abbiamo scelto Cason perché fin dall’inizio si sono dimostrati professionali, attenti ai nostri obiettivi da raggiungere e ai nostri suggerimenti”

È con queste parole, che il Presidente di Gamma Pack, Dottor Vittorio Grossi, ha commentato l’installazione dell’impianto di automazione di scarico, imballo e pallettizzazione di bobine di film plastico a valle delle taglierine ribobinatrici del’impianto dello stabilimento di Parma.

Gamma Pack opera nel settore degli imballaggi flessibili ed è specializzata in film plastici per food – no food- e settore farmaceutico. Per aumentare la produttività e l’efficienza del proprio reparto di taglio e accoppiamento, ha deciso di affidarsi alle soluzioni di Cason Handling.

Gli obiettivi da raggiungere erano:

Il nostro staff ha raggiunto questi obiettivi realizzando un impianto di automazione su misura, adattandolo alle taglierine e ai cicli produttivi del cliente senza modifiche meccaniche ai macchinari esistenti.

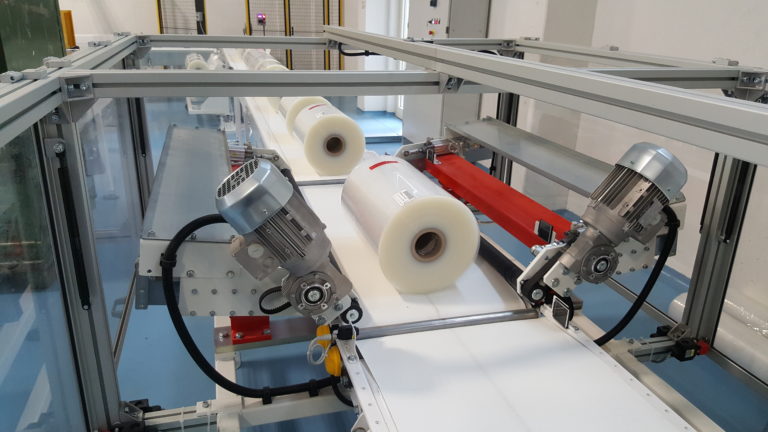

Il trasferimento delle bobine dalle taglierine ribobinatrici alla linea di raccolta avviene con controllo dell’operatore. Lo spostamento delle bobine, grazie a sistemi automatizzati, non comporta sforzi fisici all’operatore. Per agevolare ulteriormente il lavoro dell’operatore, all’interno dell’impianto di automazione sono stati previsti spintori sugli scaricatori e culle a rulli per lo scarico.

Le bobine lasciano le taglierine pre etichettate. L’operatore premendo il tasto avvia i trasportatori fino alla zona di imballo.

Le bobine inserite nella linea di raccolta vengono trattate in modo totalmente automatico. Il sistema di trasporto è stato progettato in modo da poter controllare il flusso delle bobine e poter gestire accumuli. Le bobine arrivano all’isola di imballaggio e vengono identificate attraverso la lettura del bar code apposto sulle etichette. La lettura dell’etichetta è garantita da un dispositivo che porta la bobina in rotazione per assicurarne la corretta lettura. Nella stessa posizione è installata una bilancia di processo per registrare il peso di ogni singola bobina.

Dopo la corretta lettura del bar code, si passa all’insacchettamento della bobina. In funzione del diametro e della lunghezza della bobina l’insacchettatrice si imposta automaticamente.

Il sacchetto è realizzato mediante 4 saldature di un film microforato (30/50 micron). Gli eccessi di film generati sono rimossi dal sacchetto automaticamente. Terminato l’insacchettamento viene applicata un’ulteriore etichetta sul sacchetto di imballo bobina.

Per la pallettizzazione a valle dell’insacchettamento è stato previsto l’uso di un robot antropomorfo ABB. Le bobine sono alimentate al robot da un nastro provvisto di centratore. L’isola di palletizzazione contiene:

La zona di lavoro robot, all’interno dell’impianto di automazione (area di palettizzazione) è segregata con recinzioni fisse e barriere di sicurezza

Il focus tecnologico dell’impianto di automazione è l’interfacciamento tra l’E.R.P. dell’Azienda e il software Cason dell’impianto. Il sistema di gestione impianto prende in carico i dati delle commesse in lavoro. Dall’ E.R.P. aziendale, tutte le informazioni (tipologia di bancale, mandrino bobina da utilizzare in produzione, numero di bobine da posizionare sul bancale e separatori tra gli strati si/no, etc) vengono trasferite al sistema di supervisione dell’impianto, quest’ultimo realizzato totalmente su misura del cliente. Attraverso lo scambio continuo dei dati tra il sistema di supervisione dell’ impianto e l’ E.R.P. aziendale, avviene il corretto approntamento della commessa. Una volta che il pallet è completato, il software Cason rilancia i dati verso l’E.R.P. e parte la stampa di un packing list con l’elenco completo delle bobine presenti, i loro sub-lotti, i vari pesi e tutte le informazioni per la spedizione all’utilizzatore. Questo precesso consente di tracciare in tempo reale i prodotti e l’avanzamento della produzione.

Tutte le funzioni all’interno dell’impianto di automazione avvengono senza contatto umano. Questo aspetto, unito al drastico aumento della produttività, al miglioramento del flusso dei materiali e alla totale tracciabilità dei prodotti rendono questo impianto perfettamente aderente ai canoni dell’Industry 4.0.

Se desideri avere maggiori informazioni sull’impianto di automazione scrivici a: [email protected]

Cason Srl - Via Parini 24, 21020 Montonate di Mornago (Va), Italy - P.IVA 01314000124

Privacy Policy Cookie Policy